Mess- und Prüftechnik: Die Reise zur Perfektion

Wann haben Sie das letzte Mal daran gedacht, wie eine medizinische Diagnose erstellt, ein Satellit navigiert oder ein Elektroauto qualitätsgeprüft wird? In all diesen Momenten vertrauen wir auf eines der zentralsten und unscheinbarsten Felder der Technik: die Mess- und Prüftechnik. Ohne präzise Messgeräte gäbe es keine verlässliche Qualität, keine Sicherheit und keinen Fortschritt, den wir heute als selbstverständlich ansehen.

Doch wie kamen wir von primitiven Waagen zu automatisierten KI-Laboren?

Dieser Artikel nimmt dich mit auf eine fesselnde Zeitreise. Wir erkunden die wichtigsten Etappen: von mechanischen Messinstrumenten über die Ära der analogen elektrischen Messgeräte bis hin zu den heutigen digitalen Testsystemen und KI-gestützten Prüfanlagen. Wir erklären die prägenden Institutionen und aktuellen Trends der Messtechnik, und zwar so, dass B2B-Profis neue Einblicke gewinnen und Newcomer ohne überwältigenden Fachjargon sofort mitkommen. Lass uns starten!

Die frühen Anfänge der Messtechnik (bis ca. 1900)

Maß und Normierung in alten Kulturen: Das Ende des Chaos

Die allerersten Messungen ergaben sich aus ganz normalen Lebenssituationen: Wie tausche ich Korn fair? Wie viel Feld gehört mir? Wie baue ich mein Haus?

Das Problem: Man orientierte sich an Körpermaßen wie der Elle oder der Handbreite. Da aber nun mal jeder Mensch andere Maße hat, führte das zwangsläufig zu einem riesigen Messchaos. Für den Handel und für Großprojekte wie die Pyramiden war diese Ungenauigkeit eine echte Katastrophe. Wie sollte man ohne verlässliche, gleiche Maße überhaupt etwas Großes planen?

Die Lösung? Normierung! Bereits in Ägypten um 2900 v. Chr. wurde dieser Schlüsselgedanke umgesetzt: Der „Royal Cubit“ aus Granit diente als der erste bekannte, permanente Standard. Nur mit dieser verbindlichen Referenz konnte man monumentale Bauwerke wie die Pyramiden mit der geforderten Präzision errichten. (Quelle: MSC Training Symposium) Ähnliche Ansätze zur Standardisierung finden wir später in Mesopotamien, bei den Römern und in frühmittelalterlichen Gesellschaften – auch wenn diese Normen lokal oft wieder variierten.

Mechanische Präzisionsinstrumente: Die Geburtsstunde der Messgenauigkeit

Mit dem Aufstieg von Handwerk und Wissenschaft wuchsen die Anforderungen: Präzision wurde nicht nur für Bauwerke, sondern auch für die Feinmechanik notwendig. Die Ära der mechanischen Präzisionsinstrumente begann.

Plötzlich standen Instrumente wie die Messschraube, der Winkelmesser und der Messschieber zur Verfügung. Diese Instrumente lieferten erstmals Messungen mit hoher Wiederholbarkeit – ein Quantensprung.

Doch mit der Genauigkeit kam eine neue, entscheidende Herausforderung, die bis heute zentral für die Prüftechnik ist: Wie stellen wir sicher, dass zwei Messgeräte weltweit dieselbe Länge messen?

Hier trat das Prinzip der Kalibrierung in den Vordergrund. Bei der Kalibrierung geht es darum, ein Messgerät systematisch mit einem Referenzmaß zu vergleichen und es so anzupassen, dass seine Abweichungen minimiert werden. Dieses Zusammenspiel von hochpräzisen Instrumenten und verbindlichen Referenzstandards ist das Fundament der modernen Messtechnik.

Elektrische Messtechnik und Analyseinstrumente im 20. Jahrhundert

Elektrizität erfordert neue Präzision

Die Elektrifizierung der Welt im 20. Jahrhundert war ein technologischer Tsunami, der leider ein riesiges Problem mit sich brachte: Wie misst man etwas, das man nicht sehen kann?

Plötzlich war es entscheidend, Stromstärken, Spannungen, Widerstände und Frequenzen präzise zu messen und zu steuern. Geräte wie das Galvanometer, das Voltmeter (Spannungsmessgerät) und das Amperemeter (Strommessgerät) waren die ersten Werkzeuge, um diese unsichtbaren elektrischen Größen zu fassen.

In Deutschland spielte dabei die Physikalisch-Technische Reichsanstalt (gegründet 1887, später die PTB) eine Schlüsselrolle. Sie war maßgeblich dafür verantwortlich, die neuen elektrischen Messmethoden zu standardisieren und damit erst die Grundlage für eine verlässliche Elektroindustrie zu legen.

Die Revolution: Analoge Instrumente wie das Oszilloskop

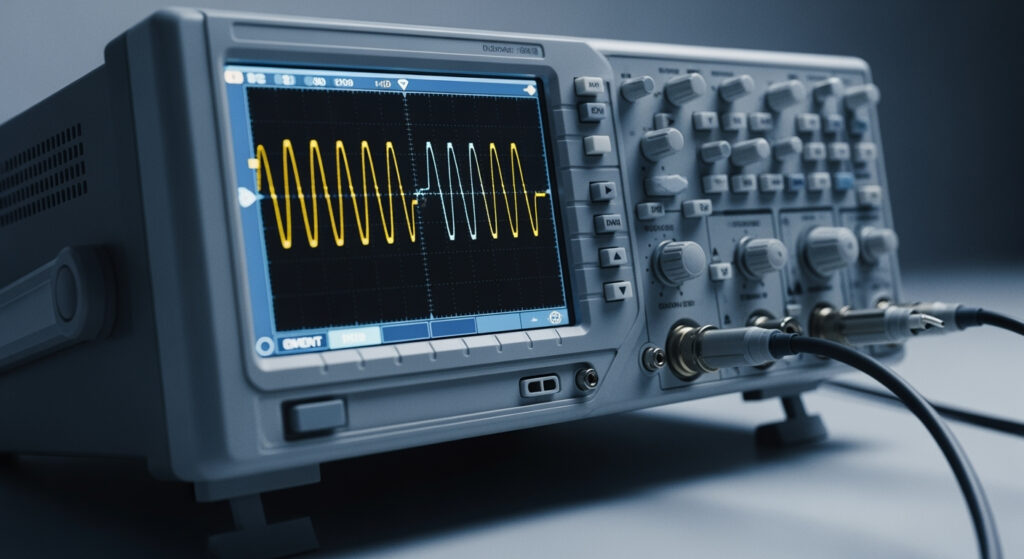

Ein einzelnes Gerät revolutionierte die Prüftechnik fundamental: das analoge Oszilloskop (Kathodenstrahloszilloskop).

Es war der Moment, in dem Elektrizität sichtbar wurde. Das Oszilloskop konnte zeitabhängige Signale – Spannungsverläufe, Frequenzen, Flanken – als Wellenform auf einem Schirm darstellen. Ohne dieses Werkzeug wären die schnelle Entwicklung von Funk, Fernsehen und später der Computertechnik kaum denkbar gewesen. Hersteller wie Tektronix wurden durch die Verbreitung und stetige Verbesserung dieses Instruments weltbekannt.

Parallel dazu etablierten sich viele weitere unverzichtbare Messgeräte: Multimeter (misst Strom, Spannung und Widerstand), Frequenzzähler, Potentiometer (Spannungstteiler). Diese bildeten das Rückgrat für Forschung, industrielle Qualitätssicherung und Normierung.

Der globale Anspruch: Kalibrierung und Rückführbarkeit

Besonders nach den Weltkriegen stieg der Anspruch an die Genauigkeit in einer global vernetzten Welt dramatisch. Es reichte nicht mehr, nur irgendwie zu messen. Es ging um Rückführbarkeit: Der Nachweis, dass eine Messung auf einen nationalen oder internationalen Standard (wie Meter oder Kilogramm) zurückzuführen ist.

Die Entwicklung moderner Kalibriermethoden, beispielsweise in spezialisierten Kalibrierlaboren großer Hersteller oder unabhängiger Dienstleister, führte zu immer besseren Vergleichsstandards und zur Minimierung der Messunsicherheiten. Ohne diese strengen Prozesse wäre internationale Zusammenarbeit in Hochtechnologie-Bereichen heute unmöglich.

Übergang zu Digitaltechnik und Automatisierung in der Prüftechnik

Vom Zeiger zum Byte: Die digitale Revolution

Der Wechsel von der analogen zur digitalen Technik war der Wendepunkt, der die Messtechnik von einem reinen Erfassungswerkzeug zu einem intelligenten Analyse-System machte.

- Höhere Präzision und Funktionen: Digitale Multimeter (DMMs) lösten ihre analogen Vorgänger ab. Sie boten nicht nur eine höhere Grundgenauigkeit, sondern auch entscheidende Funktionen wie Speicherung von Messwerten, klare Digitalanzeigen und die Möglichkeit zur Datenübertragung.

- Das Oszilloskop wird intelligent: Auch das Oszilloskop durchlief eine Metamorphose. Digitale Oszilloskope (DSOs) führten Funktionen wie Sampling, komplexe Triggerfunktionen, Speicherung und digitale Signalverarbeitung ein. Dadurch konnten Ingenieure nicht nur sehen, was passiert, sondern es auch festhalten, analysieren und später wiederholen – ein riesiger Fortschritt in der Fehlersuche und Entwicklung.

Die Ära der Automatisierung: Automated Test Equipment (ATE)

Der größte Sprung war jedoch die Automatisierung der Prüfprozesse. Hier verschmolzen Messtechnik und Computertechnologie zu leistungsfähigen Systemen.

Mit der Verfügbarkeit von Computern wurde das Konzept des Automated Test Equipment (ATE) geboren. Das sind ganze Prüfanlagen, in denen Produkte – ob elektronische Komponenten oder ganze Baugruppen – automatisch getestet, gemessen und bewertet werden.

Die Vorteile dieser Automatisierung sind heute der Standard in der B2B-Welt:

- Massiver Durchsatz: Tausende von Messungen pro Stunde sind möglich.

- Objektivität: Menschliche Fehler und Ermüdung werden eliminiert.

- Rückverfolgbarkeit (Traceability): Alle Messergebnisse werden gespeichert und sind lückenlos nachvollziehbar.

Vernetzung und Systemintegration

Heute geht es nicht mehr nur um einzelne Geräte. Ein weiterer Wendepunkt war die Integration von Sensorik, digitaler Signalverarbeitung und Kommunikation. Prüfmodule arbeiten nicht isoliert, sondern sind vernetzt und in komplexe Testsysteme eingebunden. Diese Systemintegration ist die Voraussetzung für moderne, verteilte Qualitätskontrollen und ebnet den Weg zur nächsten Stufe: der Nutzung von intelligenten Daten.

Moderne Prüftechnik und Trends: Hochpräzision, KI & Vernetzung

Die Messtechnik ist heute nicht nur ein Messwerkzeug, sondern das Herzstück der industriellen Intelligenz. Wir sind im Zeitalter der Smart Metrology angekommen.

Hochpräzision und die universellen Standards

Die Anforderungen an die Genauigkeit sind in Bereichen wie der Halbleiterfertigung oder der Quantenforschung extrem gestiegen. Um diese High Precision zu gewährleisten, mussten die internationalen Standards grundlegend überdacht werden.

Ein Meilenstein ist, dass die SI-Einheiten (wie Meter und Kilogramm) heute nicht mehr über physische Gegenstände, sondern über fundamentale Naturkonstanten (wie die Lichtgeschwindigkeit oder das Planck’sche Wirkungsquantum) definiert sind. Diese Definitionen, koordiniert durch Institutionen wie das BIPM (Bureau International des Poids et Mesure), machen moderne Messtechniken stabiler, universeller und auf Dauer unveränderlich. (Quelle: IJMQE)

Echtzeitmessungen und Dynamik

Moderne Anwendungen wie die Elektromobilität oder Hochfrequenztechnik verlangen nach Messgeräten, die beides können: extrem schnell reagieren und gleichzeitig große Dynamikbereiche abdecken.

Geräte müssen heute in der Lage sein, transiente Ereignisse (kurzzeitige Störungen oder Signalwechsel) in Echtzeit zu erfassen. Ob es um die Analyse von Pulsströmen oder sehr schnelle Kommunikationssignale geht – die Geschwindigkeit der Prüftechnik ist ein entscheidender Wettbewerbsfaktor geworden.

Vernetzung, IoT und Smart Metrology

Der wohl wichtigste Trend ist die vollständige Vernetzung. Smart Metrology verbindet traditionelle Messtechnik mit Big Data, Sensorik und Künstlicher Intelligenz (KI).

In der modernen Fertigung sind Prüfstationen nicht isoliert; sie kommunizieren in Echtzeit mit MES-Systemen (Manufacturing Execution System) oder IoT-Plattformen. Messdaten fließen sofort, um Prozesse adaptiv anzupassen, Qualitätsabweichungen vorherzusagen und die Kalibrierzyklen zu optimieren.

Hier kommen Software, Statistik und KI ins Spiel: Sie filtern riesige Mengen an Messdaten, erkennen Ausreißer und helfen, vorbeugende Wartung zu planen, bevor überhaupt ein Fehler auftritt.

Das KI-Labor: Automatisierte Prüflinge & Robotik

Die manuelle Handhabung gehört der Vergangenheit an. Automatisierte Prüfstände nutzen heute Robotik, Pick-and-Place-Module und automatische Handhabung, um Prüfobjekte zu platzieren und zu bewegen.

Der Prüfprozess selbst ist adaptiv: Roboter und Prüfmodule können mechanische, elektrische und optische Prüfungen in einem einzigen, kontinuierlichen Prozess mit wechselnden Parametern verbinden. Die Prüftechnik ist dadurch nicht nur schnell, sondern auch flexibel und lernfähig.

Fazit: Die Messlatte des Fortschritts

Wir haben eine erstaunliche Reise zurückgelegt: vom eher unzuverlässigen „Royal Cubit“ der Ägypter bis zu KI-gesteuerten Prüfsystemen, die auf fundamentalen Naturkonstanten basieren.

Die Messtechnik und Prüftechnik war zu jeder Zeit mehr als nur das Messen von Werten. Sie war der Motor für Präzision, Standardisierung und Qualität. Ohne sie gäbe es keine globalen Märkte, keine Quantencomputer und auch keine zuverlässige Medizintechnik.

Heute, in der Ära der Smart Metrology, ist die Messlatte höher denn je. Die Zukunft gehört den Unternehmen, die nicht nur messen, sondern ihre Messdaten intelligent nutzen, um Prozesse zu optimieren und so ihren Wettbewerbsvorteil zu sichern.

Der nächste Schritt: Dein Weg zur Smart Metrology

Du hast gesehen, wie sich die Messtechnik über Jahrtausende entwickelt hat – vom ungenauen Körpermaß bis zum KI-gestützten Prüflabor.

Jetzt ist der Moment, dieses Wissen zu nutzen, um deine eigenen Test- und Qualitätsprozesse zu überprüfen und zu optimieren! Denn die zentralen Prinzipien von Normierung, Präzision und Rückführbarkeit sind heute wichtiger denn je.

Beginne deine eigene Evolution der Präzision:

- Analysiere deine Messkette: Wo liegen potenzielle Fehlerquellen in deinen aktuellen Geräten und Prozessen?

- Optimiere die Grundlagen: Prüfe, ob du die Prinzipien der Kalibrierung und Rückführbarkeit maximal ausschöpfst.

- Informiere dich weiter: Tauche tiefer in die Welt der Smart Metrology, IoT-Vernetzung und der neuen Normsetzung (fundamentale Konstanten) ein.

- Recherchiere sorgfältig: Finde Anbieter, die nachweislich deinen hohen Anforderungen gerecht werden. Achte dabei auf Unternehmen, die für langjährige Erfahrung und Präzision in der Prüftechnik bekannt sind. Informationen hierzu findest du bei führenden Herstellern wie zum Beispiel Kikusui.

Häufig gestellte Fragen (FAQ)

| Frage | Antwort |

| Was ist der Unterschied zwischen Messtechnik und Prüftechnik? | Messtechnik erfasst physikalische Größen (Länge, Spannung etc.). Prüftechnik nutzt diese Messungen, um die Funktion oder Qualität eines Produkts systematisch zu verifizieren. |

| Warum ist Kalibrierung so wichtig? | Kalibrierung stellt sicher, dass Messgeräte im Vergleich zu einem Referenzstandard korrekt messen. Dies schafft Rückführbarkeit und Vertrauen in die Messwerte. |

| Wann beginnt die Geschichte der Messtechnik? | Schon in frühen antiken Kulturen mit der Notwendigkeit von Normierung (z. B. der ägyptische Royal Cubit) und dem Wunsch nach verlässlichen Standards. |

| Wie hat die Digitalisierung die Messtechnik verändert? | Messgeräte wurden digitalisiert, Daten speicher- und verarbeitbar. Vor allem aber wurden Prüfstände automatisiert, integrierbar und vernetzt. |

| Was ist Smart Metrology? | Smart Metrology verknüpft traditionelle Messtechnik mit Datenanalyse, KI und Entscheidungsunterstützung, um Prozesse effizienter zu gestalten und bessere Messentscheidungen zu treffen. |